股票在线配资交易所

股票在线配资交易所

一、引言

随着人工智能、材料科学和精密制造技术的快速发展,人形机器人正逐渐从实验室走向现实应用。其核心组成部分——驱动电机,直接决定了机器人的运动性能、能耗水平和动态响应能力。根据驱动方式的不同,机器人驱动系统可分为液压驱动、气体驱动和电机驱动三大类。其中,电机驱动因具有高精度、高效率、易控制等优势,成为人形机器人的主流驱动方式。本文将系统梳理当前人形机器人驱动电机的主要品类、技术特点及适配场景,本文结合截至2025年9月15日的最新行业进展,分析其发展趋势与技术挑战。

二、机器人驱动方式概述

1. 液压驱动:以液体(如液压油)为工作介质,通过液压泵和阀控系统实现动力传递。其优点是输出扭矩大、响应速度快,适用于大型重载机器人(如工业搬运机器人),但存在系统复杂、易泄漏、维护成本高等问题。

2. 气体驱动:依赖压缩空气产生动力,具有清洁、防爆等优点,常用于医疗辅助机器人等对安全性要求较高的场景,但功率密度较低,控制精度有限。

3. 电机驱动:通过电能转化为机械能,具有控制精度高、动态响应快、能效比优等特点,是目前人形机器人领域应用最广泛的驱动方式。下文将重点围绕电机驱动的细分类型展开讨论。

三、人形机器人驱动电机分类与功能特点

1.伺服电机

•技术介绍:

•伺服电机是一种闭环控制电机,通过内置编码器实时反馈位置、速度或力矩信号,并与控制器形成闭环调节系统。目前主流伺服电机采用永磁同步电机(PMSM)技术,结合高精度传感器(如光学编码器)和先进控制算法(如FOC矢量控制),实现微米级定位精度。

•功能特点:

•高精度:位置误差可控制在±0.01°以内,重复定位精度达微米级。

•动态响应快:响应时间低于1 ms,加速度可达10,000 rad/s²。

•过载能力强:短时过载能力可达额定扭矩的3-5倍。

•适配场景:

•主要用于人形机器人的大关节驱动,如肩关节、肘关节和膝关节。这些部位需承受较大负载且需高频次高精度运动,伺服电机可通过高刚度传动链(如谐波减速器)实现精准力控与轨迹跟踪。

•最新进展(截至2025年9月15日):

新一代伺服电机采用多环协同控制技术(位置-速度-力矩三环闭环),并集成温度补偿算法,解决长时间运行时的热漂移问题。此外,部分高端机型采用碳纤维绕组技术,将功率密度提升至5 kW/kg以上。

2.空心杯电机

•技术介绍:

•空心杯电机属于微型直流伺服电机,其转子采用无铁芯设计(通常为空心杯状绕组),消除了传统铁芯涡流损耗,并采用钕铁硼磁钢实现高磁能积。

•功能特点:

•高效节能:效率可达85%以上,远超传统有刷电机(60%-70%)。

•轻量化:功率密度可达1.5 kW/kg,重量较同功率标准电机减轻50%。

•低惯性:转子惯性极低,启停响应时间低于10 ms。

•适配场景:

•主要用于人形机器人的末端执行器,如灵巧手指关节。这些部位需在有限空间内实现精细操作(如抓取、捏合),并要求低振动、低噪声运行。

•最新进展:

•2025年发布的第三代空心杯电机采用印刷电路板(PCB)定子技术,进一步缩减轴向尺寸,同时支持峰值扭矩短时倍增模式(持续0.1-0.5 s),满足突发负载需求。

3.步进电机

•技术介绍:

•步进电机是一种开环控制电机,通过接收脉冲信号驱动转子分段旋转(每脉冲对应固定角度)。混合式步进电机(结合永磁和可变磁阻特性)成为主流,细分驱动技术可实现微步控制(最高可达51200步/转)。

•功能特点:

•结构简单:无需编码器即可实现位置控制,成本较低。

•低速高扭矩:在低速范围内保持恒定扭矩输出。

•可靠性高:无电刷磨损,寿命长达10万小时。

•适配场景:

•适用于对精度要求适中、运动频率较低的部位,如人形机器人的腰部旋转关节和颈部俯仰关节。这些部位运动速度低且需保持静态自锁(如头部姿态维持)。

•技术局限与改进:

•传统步进电机存在振动噪声大、高速失步等问题。2024年后推出的新型步进电机采用闭环编码器反馈(伪伺服模式),将定位精度提升至±0.05°,同时通过谐振抑制算法降低振动。

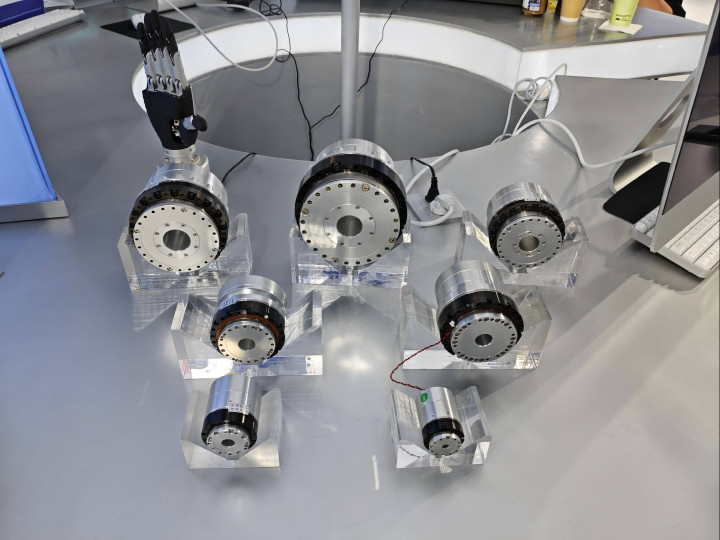

4.无框力矩电机

•技术介绍:

无框力矩电机省去了传统电机的外壳、轴承和输出轴,仅保留定子与转子组件,可直接嵌入关节内部与减速器集成。其工作原理类似直接驱动电机(DD Motor),但扭矩密度更高。

•功能特点:

•高集成度:与关节结构一体化设计,空间利用率提升40%以上。

•零背隙传动:无需传动链,避免齿轮啮合误差。

•高扭矩密度:峰值扭矩可达500 Nm以上,扭矩密度达15 Nm/kg。

•适配场景:

•主要用于高扭矩且空间受限的关节,如髋关节、膝关节和肩关节。这些部位需在紧凑空间内输出大扭矩,并支持爆发性运动(如跳跃、攀爬)。

•最新进展:

•2025年行业开始推广液冷式无框电机,通过内置微型流道将散热效率提升200%,解决高速持续运行时的过热问题。同时,采用分段绕组设计实现故障容错(单相失效仍可降额运行)。

5.轴向磁通电机

•技术介绍:

•轴向磁通电机(AFPM)的磁通方向与电机轴平行,定子和转子呈双盘或多盘对向排列。其气隙磁场为轴向分布,与传统径向磁通电机相比,缩短了磁路长度,降低了磁阻损耗。

•功能特点:

•超高功率密度:功率密度可达10 kW/kg,较伺服电机提高3倍以上。

•扁平化结构:轴向尺寸减少50%,更适合关节内置。

•高效率区间宽:在20%-95%负载范围内效率大于90%。

•适配场景:

•适用于对重量和空间极度敏感的高扭矩部位,如腿部关节(髋、膝、踝)和肩部复合关节。这些部位需频繁启停且承受冲击负载,轴向磁通电机的高动态特性可显著提升运动性能。

•技术挑战与进展:

•截至2025年9月15日,轴向磁通电机的成本仍高于传统电机(约2-3倍),主要因永磁体用量大且制造工艺复杂(需分段斜极技术)。此外,散热需依赖陶瓷基板导热或油冷方案。目前该技术已在新一代人形机器人腿部驱动中试点应用,预计2026年后随供应链成熟逐步降本。

四、适配场景综合对比与选型原则

•人形机器人驱动电机选型需综合考量以下因素:

1. 负载特性:大惯性负载关节(如髋部)优先选择无框力矩电机或轴向磁通电机;精细操作部位(如手指)选用空心杯电机。

2. 动态响应:高速运动关节(如肘部)需采用高响应伺服电机;低速关节(如颈部)可选用步进电机。

3. 空间约束:紧凑型关节(如踝部)适用轴向磁通电机或无框电机;非受限空间可选用标准伺服电机。

4. 能效要求:高运动频率部位(如膝关节)需选择高效电机(如空心杯或轴向磁通电机)以降低热损耗。

五、未来发展趋势

1. 混合驱动方案:单关节融合多种电机(如伺服电机+空心杯电机)实现高低速协同控制。

2. 材料创新:非稀土永磁材料(如铁氮永磁)和碳纳米管绕组技术有望进一步减轻重量、降低成本。

3. 热管理革命:相变材料(PCM)散热和微流道液冷技术将成为高功率密度电机的标准配置。

4. 智能化集成:电机本体集成振动传感器、温度传感器及自诊断算法股票在线配资交易所,实现预测性维护。

配资门开户官网提示:文章来自网络,不代表本站观点。